- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

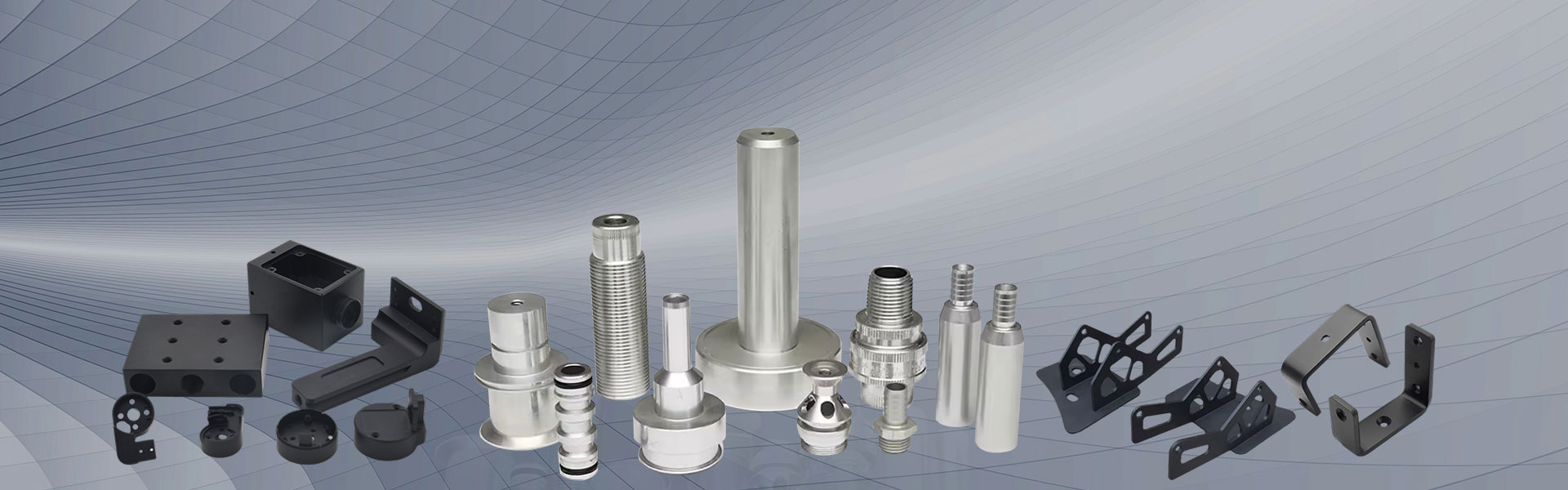

Części do przetwarzania odlewów ciśnieniowych ze stopu magnezu

Wyślij zapytanie

Jako profesjonalny producent chcielibyśmy dostarczyć Państwu części do odlewania ciśnieniowego stopu magnezu. Oto przegląd etapów procesu odlewania ciśnieniowego stopu magnezu:

Projektowanie i wytwarzanie matrycy: Proces rozpoczyna się od zaprojektowania i wykonania matrycy, zwanej również formą lub oprzyrządowaniem. Matryca jest zazwyczaj wykonana z wysokiej jakości stali i precyzyjnie obrobiona w celu dopasowania do specyfikacji żądanej części.

Topienie i przygotowanie stopu magnezu: Wlewki stopu magnezu topi się w piecu w kontrolowanych temperaturach. Aby uzyskać określone właściwości mechaniczne i właściwości wymagane dla końcowej części, można zastosować różne kompozycje stopów.

Wtrysk: Gdy stopiony stop magnezu osiągnie pożądaną temperaturę i konsystencję, jest wtryskiwany do wnęki matrycy pod wysokim ciśnieniem za pomocą prasy hydraulicznej lub mechanicznej. Ciśnienie pomaga w całkowitym wypełnieniu gniazda formy, zapewniając, że końcowa część ma dużą gęstość i minimalną porowatość.

Zalety odlewania ciśnieniowego

1> Osłania zakłócenia elektromagnetyczne (EMI), zakłócenia częstotliwości radiowej (RFI) i może również służyć jako uziemienie elektryczne obwodów.

2> Szybkość produkcji - proces odlewania ciśnieniowego jest wysoce zautomatyzowany. Aby przyspieszyć produkcję, można również zastosować formy wielogniazdowe.

3> Długa żywotność formy - Jedna forma może wyprodukować 100 000 - 200 000 identycznych odlewów ciśnieniowych.

4> Dokładność wymiarowa - Tolerancje wymiarowe są kontrolowane przez formę, więc powtarzalność jest wyższa niż obróbka skrawaniem.

5> Oszczędności - Wydajny i ekonomiczny proces odpowiedni do produkcji na dużą skalę.

6> Wytrzymałość - wytwarza części odporne na ciepło i zużycie.

7> Dobry połysk - powierzchnia odlewu ciśnieniowego może być gładka lub teksturowana, łatwa do galwanizacji lub natryskiwania proszkowego.